Titanioè un materiale molto ricercato in vari settori grazie alla sua eccezionale robustezza, resistenza alla corrosione e proprietà leggere. È comunemente usato, tra gli altri, nelle applicazioni aerospaziali, mediche e automobilistiche. Quando si tratta di modellare il titanio in componenti specifici, vengono spesso utilizzati due metodi principali: forgiatura e fusione. Ciascun metodo presenta una serie di vantaggi e limiti, rendendo fondamentale per i produttori comprendere le differenze tra i due processi.

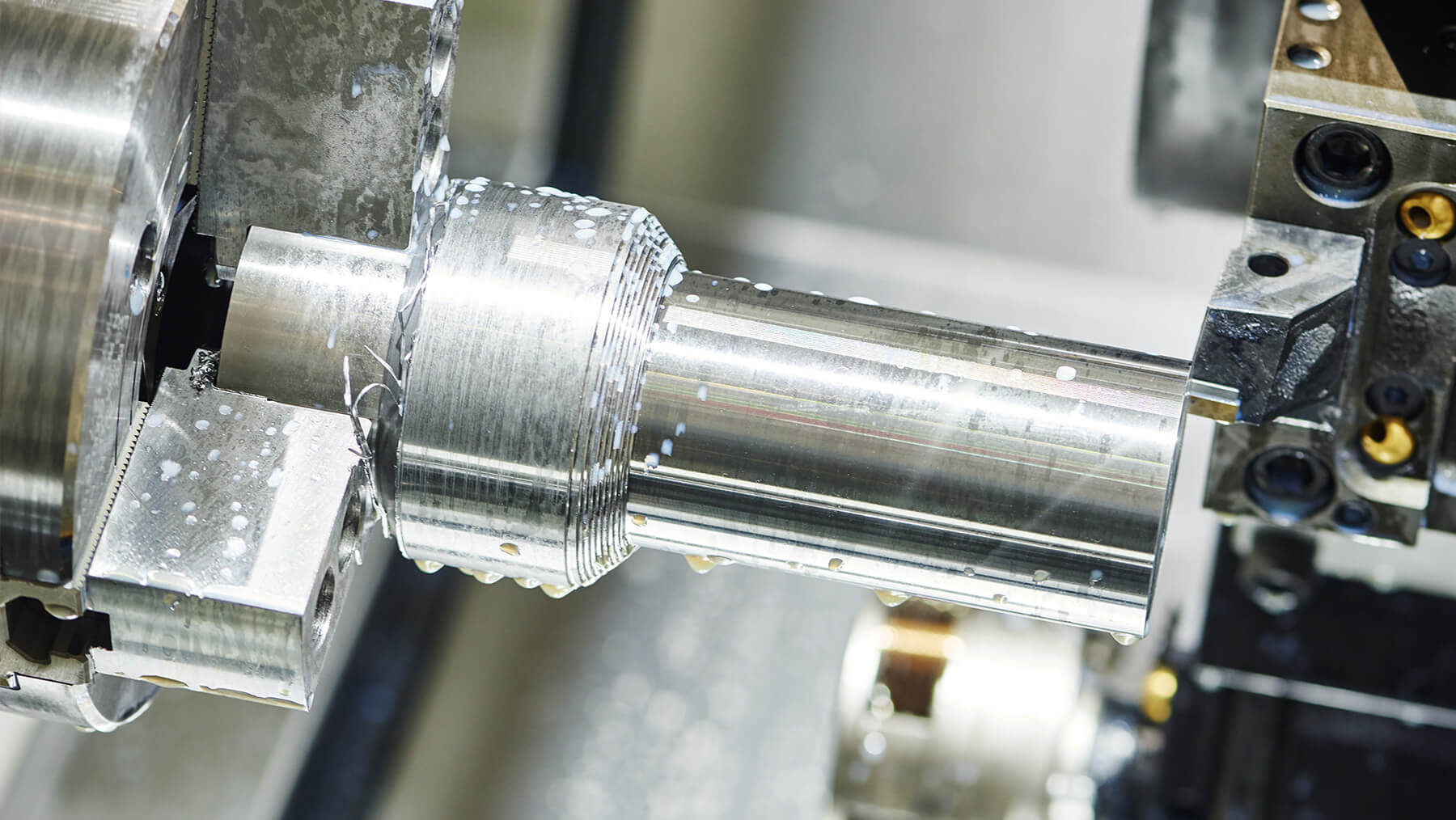

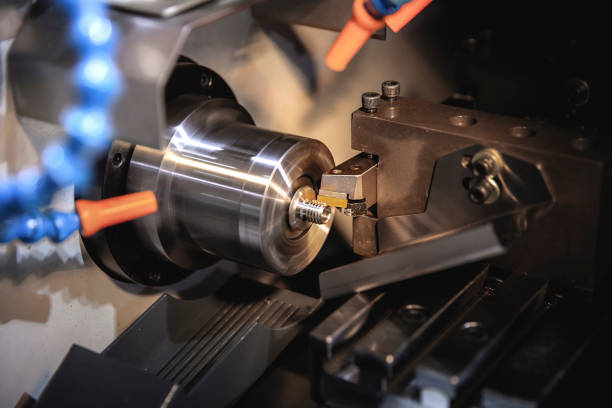

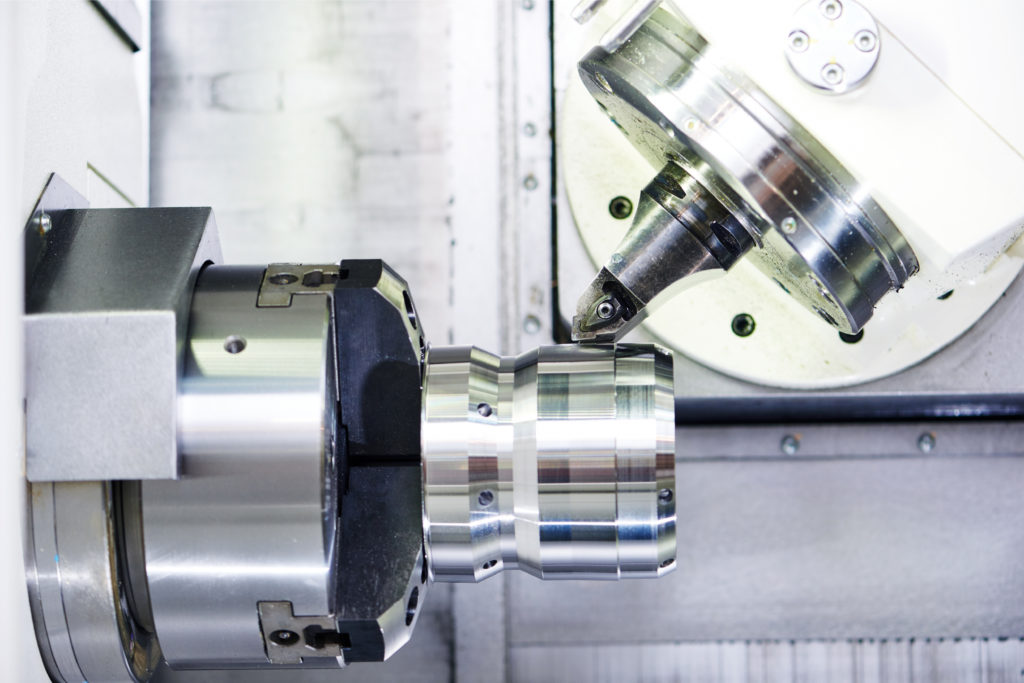

La forgiatura è un processo di produzione che prevede la modellatura del metallo attraverso l'applicazione di forze di compressione. Nel caso del titanio,forgiaturaviene tipicamente effettuato ad alte temperature per migliorare la plasticità del materiale e facilitare il processo di deformazione. Il risultato è un componente con proprietà meccaniche migliorate, come maggiore robustezza e migliore resistenza alla fatica. Inoltre, le parti in titanio forgiato spesso presentano una struttura a grana più fine, che contribuisce alle loro caratteristiche prestazionali superiori. D'altra parte, la fusione è un processo che consiste nel versare il metallo fuso in uno stampo e lasciarlo solidificare nella forma desiderata. Sebbene la fusione sia generalmente un metodo più conveniente per produrre geometrie complesse e componenti di grandi dimensioni, potrebbe non sempre fornire lo stesso livello di proprietà meccaniche e integrità strutturale delle parti in titanio forgiato. I componenti in titanio fuso possono avere una struttura a grana più grossa e una porosità più elevata, che possono influire sulle prestazioni e sull'affidabilità complessive.

Una delle differenze chiave tra la forgiatura efusione del titaniorisiede nella microstruttura del materiale. Quando il titanio viene forgiato, il processo allinea la struttura dei grani del metallo per seguire la forma del componente, ottenendo una microstruttura più uniforme e raffinata. Questo allineamento migliora le proprietà meccaniche del materiale e lo rende più resistente alla fatica e alla propagazione delle cricche. Al contrario, le parti in titanio fuso possono presentare una struttura a grana meno uniforme, che può portare a variazioni nelle proprietà meccaniche e potenzialmente compromettere l'integrità del componente. Un'altra considerazione importante è il livello di spreco di materiale associato a ciascun processo.

La forgiatura generalmente produce meno sprechi di materiale rispetto alla fusione, poiché comporta la modellatura del titanio nella forma desiderata attraverso una deformazione controllata anziché la fusione e la solidificazione del metallo. Ciò può rendere la forgiatura un’opzione più sostenibile ed economicamente vantaggiosa, soprattutto per materiali di alto valore come il titanio. Inoltre, le proprietà meccaniche dititanio forgiatoi componenti sono spesso più prevedibili e coerenti di quelli delle parti fuse. Questa prevedibilità è fondamentale nei settori in cui l’affidabilità e le prestazioni dei componenti sono della massima importanza, come le applicazioni aerospaziali e mediche. Controllando i parametri del processo di forgiatura, i produttori possono personalizzare le proprietà meccaniche dei componenti in titanio per soddisfare requisiti specifici, garantendo un livello più elevato di qualità e affidabilità.

In conclusione, sia la forgiatura che la fusione sono metodi praticabili per modellare il titanio in vari componenti, ciascuno con i propri vantaggi e limiti. Mentre la fusione può essere più adatta per produrre geometrie complesse e parti di grandi dimensioni a un costo inferiore, la forgiatura offre un controllo superiore sulla microstruttura e sulle proprietà meccaniche del materiale, producendo componenti con maggiore robustezza, migliore resistenza alla fatica e maggiore affidabilità. In definitiva, la scelta tra forgiatura e fusione del titanio dipende dai requisiti specifici dell’applicazione e dall’equilibrio desiderato tra costi, prestazioni e sostenibilità.

Orario di pubblicazione: 22 aprile 2024