Diversi tipi di operazioni di lavorazione

Durante la produzione di una parte, sono necessarie diverse operazioni e processi di lavorazione per rimuovere il materiale in eccesso. Queste operazioni sono solitamente meccaniche e coinvolgono utensili da taglio, mole abrasive e dischi, ecc. Le operazioni di lavorazione possono essere eseguite su forme di laminazione come barre e piatti oppure possono essere eseguite su parti realizzate con metodi di produzione precedenti come fusione o saldatura. Con il recente progresso della produzione additiva, la lavorazione meccanica è stata recentemente etichettata come un processo “sottrattivo” per descrivere la rimozione di materiale per realizzare una parte finita.

Diversi tipi di operazioni di lavorazione

Due processi di lavorazione principali sono la tornitura e la fresatura, descritti di seguito. Altri processi talvolta sono simili a questi processi o vengono eseguiti con apparecchiature indipendenti. Una punta da trapano, ad esempio, può essere installata su un tornio utilizzato per la tornitura o inserita in un trapano a colonna. Un tempo si poteva fare una distinzione tra tornitura, dove ruota il pezzo, e fresatura, dove ruota l'utensile. Ciò è in qualche modo sfumato con l'avvento dei centri di lavoro e dei centri di tornitura che sono in grado di eseguire tutte le operazioni delle singole macchine in un'unica macchina.

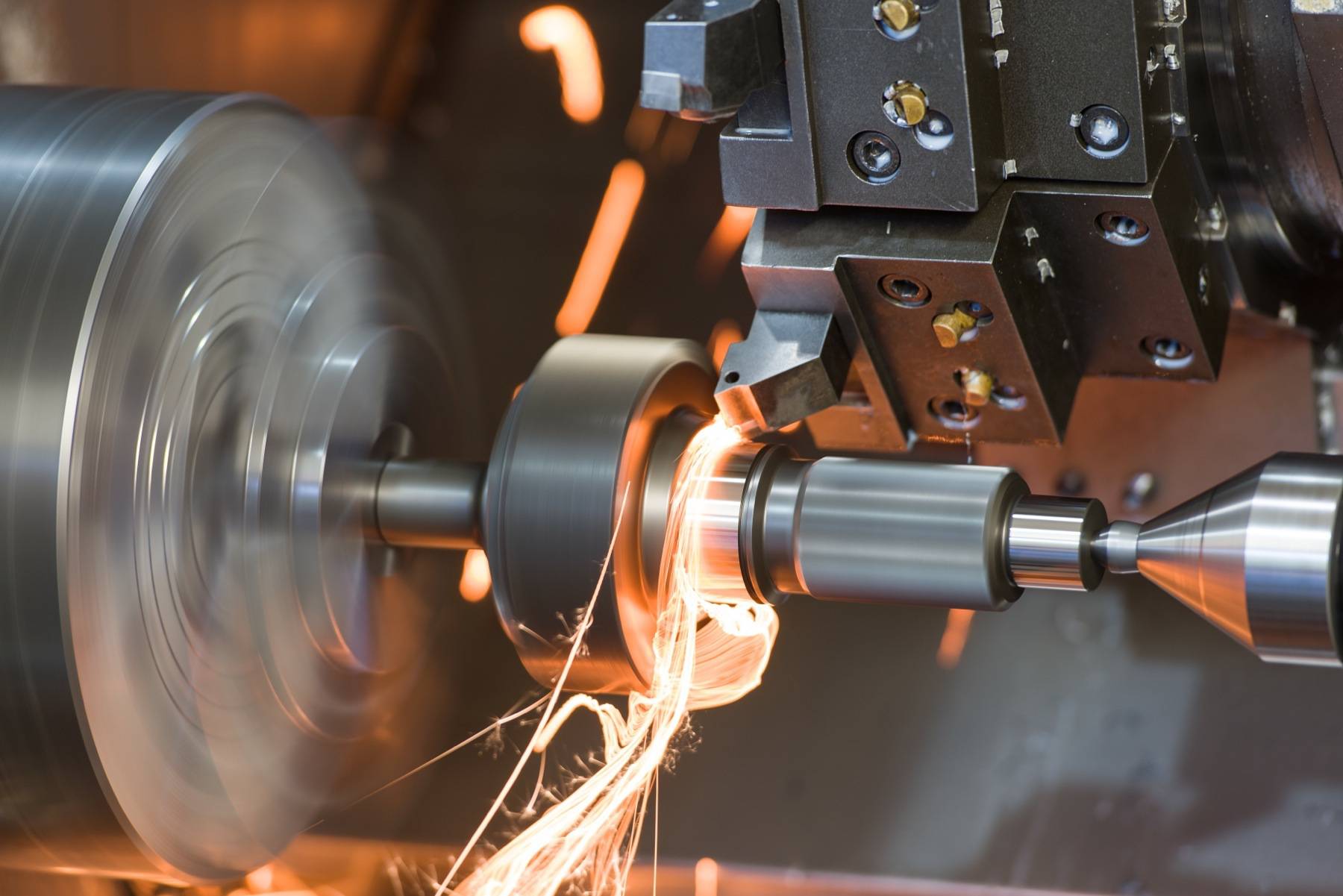

Girando

La tornitura è un processo di lavorazione eseguita da un tornio; il tornio fa girare il pezzo mentre gli utensili da taglio si muovono su di esso. Gli utensili da taglio lavorano lungo due assi di movimento per creare tagli con profondità e larghezza precise. I torni sono disponibili in due diversi tipi, il tipo tradizionale, manuale, e il tipo automatizzato, CNC.Il processo di tornitura può essere eseguito sia all'esterno che all'interno di un materiale. Se eseguita all'interno, è nota come "alesatura": questo metodo è più comunemente applicato per creare componenti tubolari. Un'altra parte del processo di tornitura è chiamata "sfacciatura" e avviene quando l'utensile da taglio si sposta lungo l'estremità del pezzo. viene tipicamente eseguita durante la prima e l'ultima fase del processo di tornitura. La sfacciatura può essere eseguita solo se il tornio è dotato di slitta trasversale. Utilizzato per produrre un riferimento sulla faccia di una forma di fusione o grezzo perpendicolare all'asse di rotazione.

I torni sono generalmente identificati come uno dei tre diversi sottotipi: torni a torretta, torni a motore e torni per scopi speciali. I torni a motore sono il tipo più comune utilizzato dal macchinista generale o dall'hobbista. I torni a torretta e i torni per scopi speciali sono più comunemente utilizzati per applicazioni che richiedono una produzione ripetuta di parti. Un tornio a torretta è dotato di un portautensili che consente alla macchina di eseguire una serie di operazioni di taglio in successione senza interferenze da parte dell'operatore. I torni per scopi speciali includono, ad esempio, torni a disco e a tamburo, che un'autofficina utilizzerebbe per rettificare le superfici dei componenti dei freni.

I centri di fresatura e tornitura CNC combinano testa e coda di torni tradizionali con assi mandrino aggiuntivi per consentire la lavorazione efficiente di parti che hanno simmetria rotazionale (giranti di pompe, ad esempio) combinata con la capacità della fresa di produrre caratteristiche complesse. È possibile creare curve complesse ruotando il pezzo attraverso un arco mentre la fresa si muove lungo un percorso separato, un processo noto come lavorazione a 5 assi.

Foratura/alesatura/alesatura

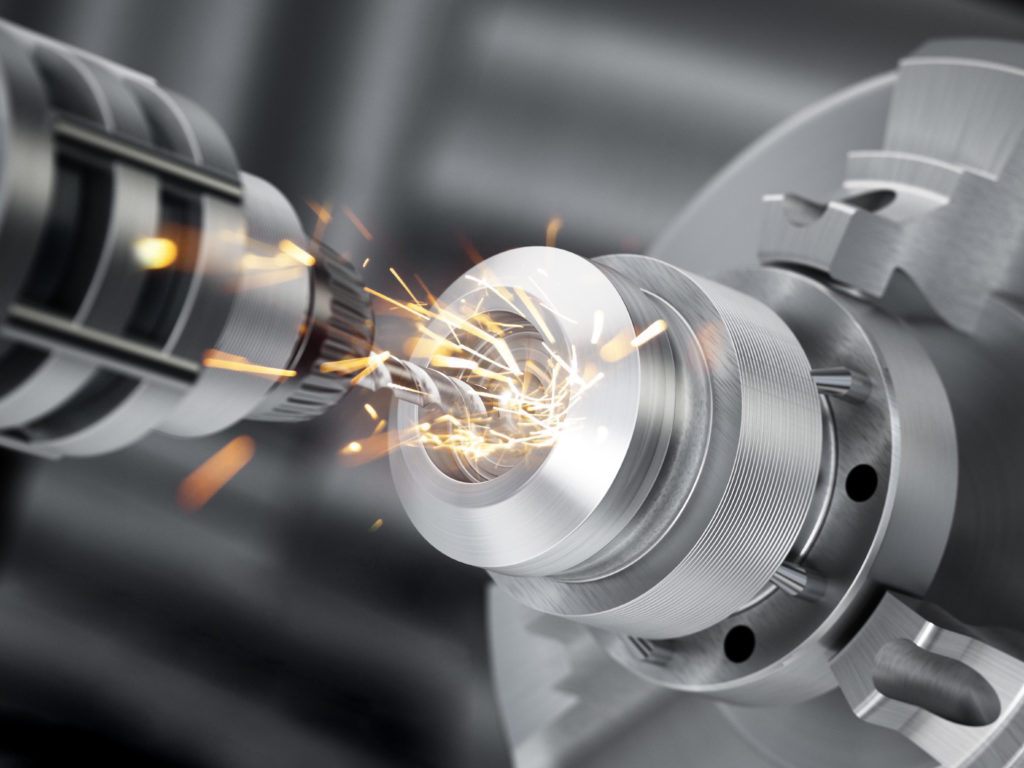

La perforazione produce fori cilindrici in materiali solidi utilizzando punte da trapano: è uno dei processi di lavorazione più importanti poiché i fori creati sono spesso destinati a facilitare l'assemblaggio. Viene spesso utilizzato un trapano a colonna, ma le punte possono anche essere inserite nei torni. Nella maggior parte delle operazioni di produzione, la foratura è una fase preliminare nella produzione di fori finiti, che vengono successivamente maschiati, alesati, alesati, ecc. per creare fori filettati o per portare le dimensioni del foro entro tolleranze accettabili. Le punte da trapano solitamente tagliano fori più grandi della loro dimensione nominale e fori che non sono necessariamente diritti o rotondi a causa della flessibilità della punta e della sua tendenza a seguire un percorso di minor resistenza. Per questo motivo, la foratura viene solitamente specificata sottodimensionata e seguita da un'altra operazione di lavorazione che porta il foro alla sua dimensione finita.

Sebbene la perforazione e l'alesatura siano spesso confuse, l'alesatura viene utilizzata per affinare le dimensioni e la precisione di un foro praticato. Le alesatrici sono disponibili in diverse varianti a seconda delle dimensioni del lavoro. Un'alesatrice verticale viene utilizzata per lavorare getti molto grandi e pesanti in cui il pezzo gira mentre l'utensile alesatore viene mantenuto fermo. Le alesatrici orizzontali e le alesatrici a maschera mantengono il lavoro stazionario e ruotano l'utensile da taglio. Anche l'alesatura viene eseguita su un tornio o in un centro di lavoro. La fresa per alesatura utilizza tipicamente un singolo punto per lavorare il lato del foro, consentendo all'utensile di agire in modo più rigido rispetto a una punta da trapano. I fori carotati nelle fusioni vengono solitamente finiti mediante alesatura.

Fresatura

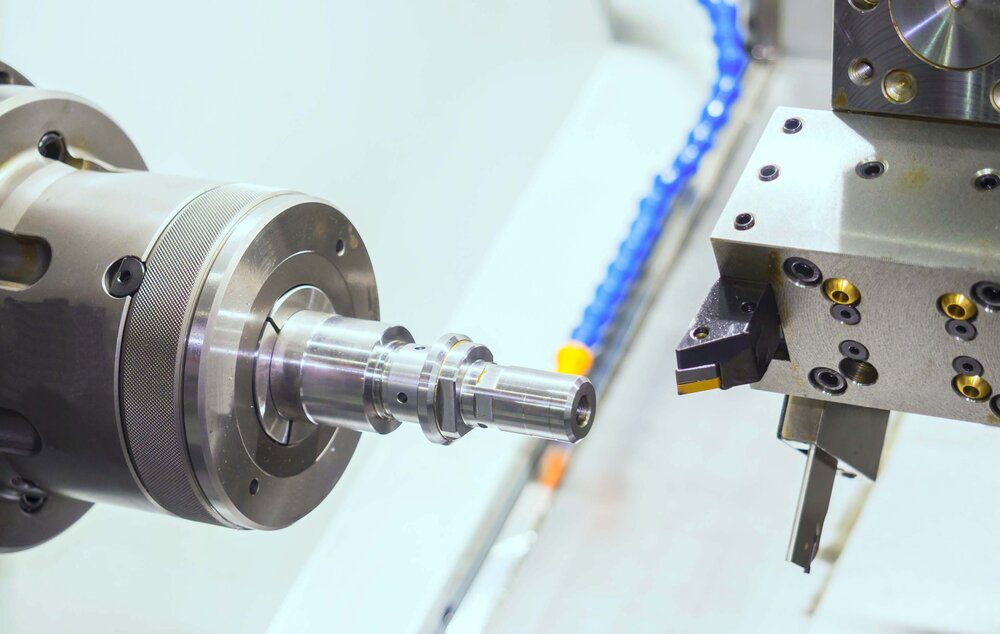

La fresatura utilizza frese rotanti per rimuovere il materiale, a differenza delle operazioni di tornitura in cui l'utensile non gira. Le fresatrici tradizionali sono dotate di tavole mobili su cui sono montati i pezzi. Su queste macchine gli utensili da taglio sono fissi e la tavola sposta il materiale in modo da poter eseguire i tagli desiderati. Altri tipi di fresatrici sono dotati sia di tavola che di utensili da taglio come strumenti mobili.

Due operazioni di fresatura principali sono la fresatura di lastre e la fresatura frontale. La fresatura di lastre utilizza i bordi periferici della fresa per eseguire tagli planari sulla superficie di un pezzo. Le sedi per chiavetta negli alberi possono essere tagliate utilizzando una fresa simile, sebbene più stretta della normale taglierina per lastre. Le frese a faccia utilizzano invece l'estremità della fresa. Sono disponibili frese speciali per una varietà di compiti, come le frese a testa sferica che possono essere utilizzate per fresare tasche con pareti curve.

Alcune delle operazioni che una fresatrice è in grado di eseguire includono piallatura, taglio, battuta, fresatura, affondamento e così via, rendendo la fresatrice una delle attrezzature più flessibili in un'officina meccanica.

Esistono quattro tipi di fresatrici – fresatrici manuali, fresatrici semplici, fresatrici universali e fresatrici universali – e sono dotate di frese orizzontali o frese installate su un asse verticale. Come previsto, la fresatrice universale consente utensili da taglio montati sia in verticale che in orizzontale, rendendola una delle fresatrici più complesse e flessibili disponibili.

Come nel caso dei centri di tornitura, le fresatrici in grado di produrre una serie di operazioni su un pezzo senza l'intervento dell'operatore sono comuni e sono spesso chiamate semplicemente centri di lavoro verticali e orizzontali. Sono invariabilmente basati su CNC.