Abilità di bloccaggio con lavorazione CNC

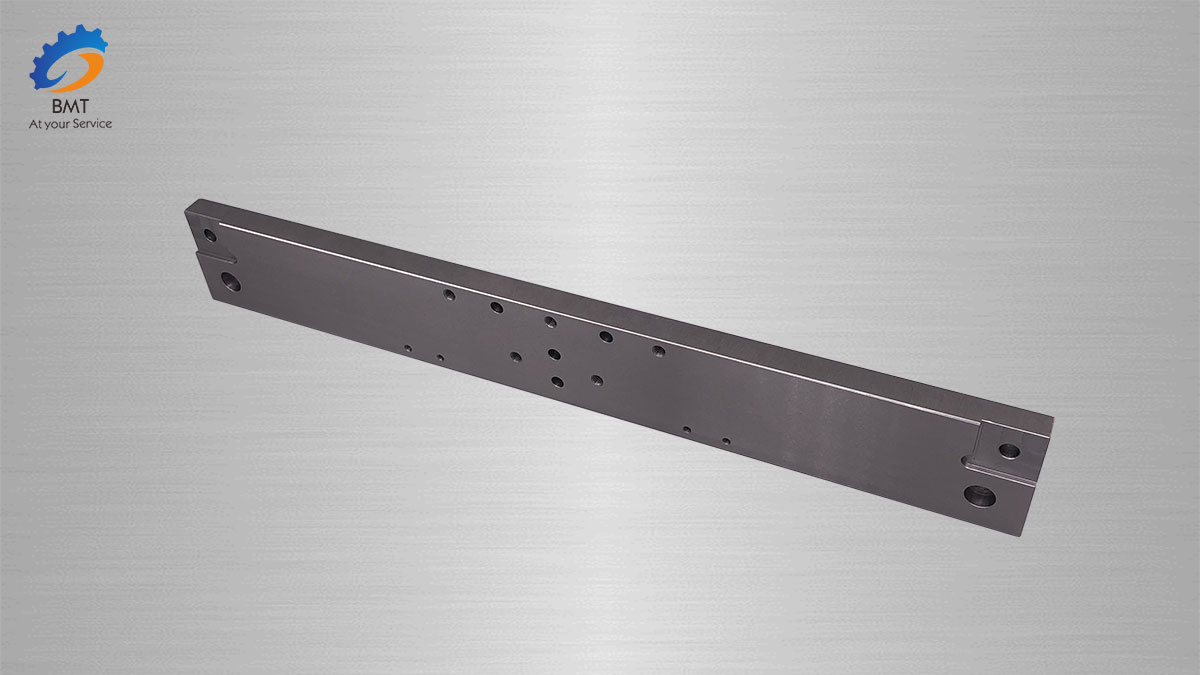

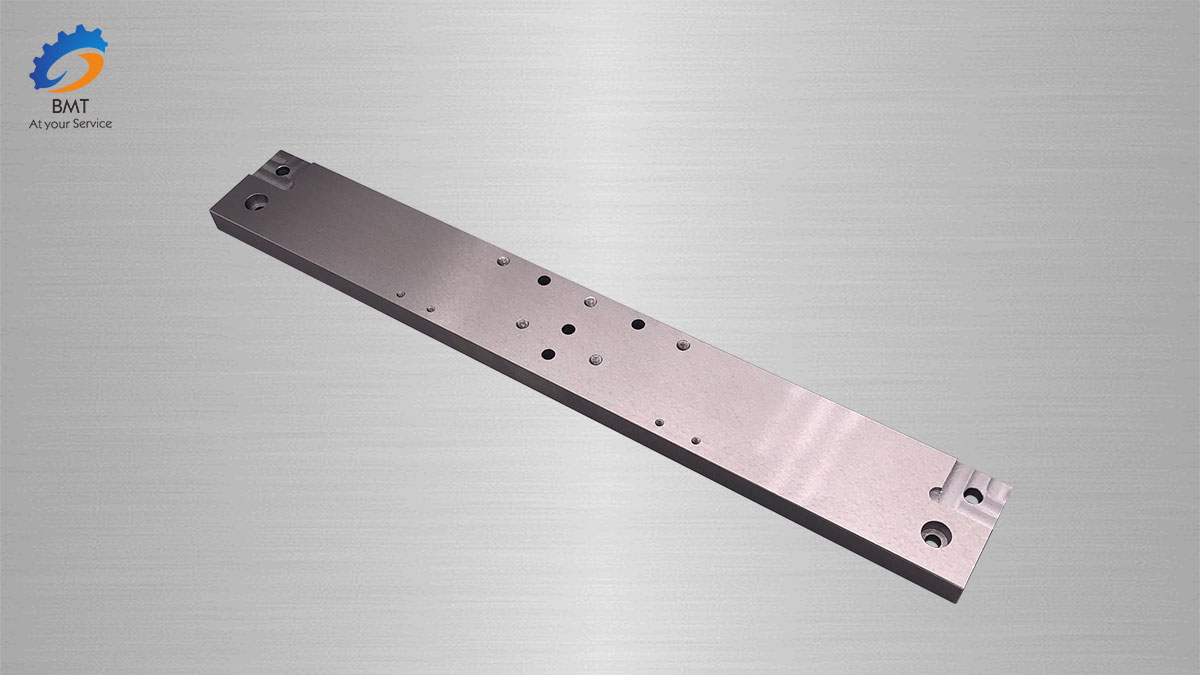

Bloccaggio della parte meccanica:

Il principio di base dell'installazione del posizionamento pieghevole

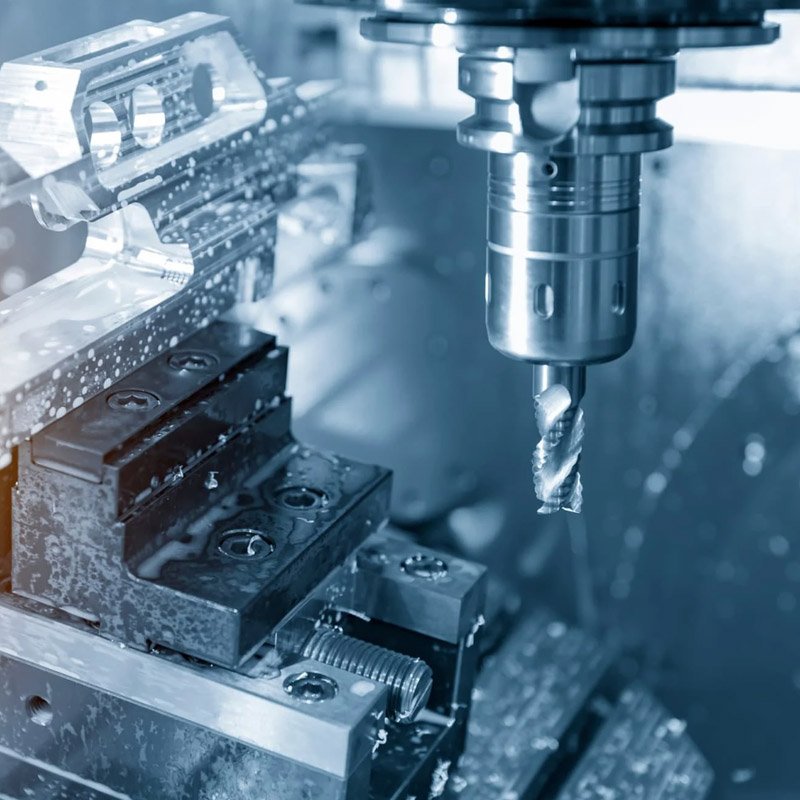

Quando si lavorano pezzi su una macchina utensile CNC, il principio di base del posizionamento e dell'installazione è scegliere un punto di riferimento di posizionamento e un piano di bloccaggio ragionevoli. Prestare attenzione ai seguenti punti quando si sceglie:

1. Puntare a un punto di riferimento unificato per i calcoli di progettazione, processo e programmazione.

2. Ridurre al minimo il numero di tempi di bloccaggio ed elaborare tutte le superfici da lavorare dopo il posizionamento e il bloccaggio il più possibile.

3. Evitare l'uso di schemi di elaborazione di regolazione manuale occupati dalla macchina per sfruttare appieno l'efficacia delle macchine utensili CNC.

I principi di base della piegatura e della selezione degli infissi

Le caratteristiche della lavorazione CNC presentano due requisiti fondamentali per l'attrezzatura: uno è garantire che la direzione delle coordinate dell'attrezzatura sia relativamente fissa con la direzione delle coordinate della macchina utensile; l'altro è coordinare la relazione dimensionale tra le parti e il sistema di coordinate della macchina utensile. Inoltre, dovrebbero essere considerati i seguenti punti:

1. Quando il lotto di parti non è grande, è necessario utilizzare il più possibile attrezzature modulari, attrezzature regolabili e altre attrezzature generali per ridurre i tempi di preparazione della produzione e risparmiare sui costi di produzione.

2. Considerare solo l'uso di dispositivi speciali durante la produzione di massa e cercare di avere una struttura semplice.

3. Il carico e lo scarico dei pezzi devono essere rapidi, convenienti e affidabili per ridurre i tempi di fermo della macchina.

4. Le parti sull'attrezzatura non devono ostacolare la lavorazione della superficie delle parti da parte della macchina utensile, ovvero l'attrezzatura deve essere aperta e i suoi componenti del meccanismo di posizionamento e bloccaggio non devono influenzare il coltello durante la lavorazione (come collisioni , ecc.).

Errore di lavorazione

L'aggiunta degli errori di lavorazione del controllo numerico è composta dalla modifica degli errori di programmazione, dall'errore della macchina utensile, dall'errore di posizionamento corretto, dall'errore di impostazione dell'utensile e altri errori.

1. L'errore di programmazione è composto dall'errore di approssimazione δ e dall'errore di arrotondamento. L'errore di approssimazione δ viene prodotto nel processo di approssimazione di una curva non circolare con un segmento di linea retta o un segmento di arco circolare, come mostrato nella Figura 1.43. L'errore di arrotondamento è l'errore prodotto arrotondando il valore delle coordinate a un valore intero equivalente all'impulso durante l'elaborazione dei dati. L'equivalente dell'impulso si riferisce allo spostamento di ciascun impulso unitario corrispondente all'asse delle coordinate. Le macchine utensili CNC a precisione normale hanno generalmente un valore equivalente all'impulso di 0,01 mm; macchine utensili CNC più precise hanno un valore equivalente di impulso di 0,005 mm o 0,001 mm, ecc.

2. L'errore della macchina utensile è causato dall'errore del sistema CNC e del sistema di avanzamento.

3. L'errore di posizionamento è sempre causato quando il pezzo è posizionato sull'attrezzatura e l'attrezzatura è posizionata sulla macchina utensile.

4. L'errore di impostazione utensile viene generato quando si determina la posizione relativa dell'utensile e del pezzo.